|

Основы конструированияэлектронный учебно-методический комплекс |  |

Назад | На главную | Содержание | Поиск на странице | Печать | E-mail | Далее | ||

9.2.2. Чертежи круглых деталей

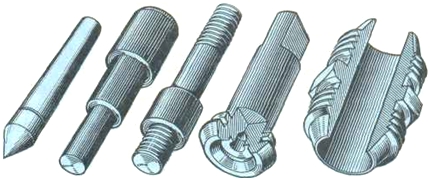

К группе круглых деталей относят валы, втулки, фланцы, штуцера (рисунок 9.3). Круглые детали часто встречаются в машиностроении и приборостроении. Это объясняется тем, что конструктор, проектируя детали, старается, чтобы они были технологичными, чтобы большинство поверхностей детали являлось поверхностями вращения и лучше всего, если они окажутся соосными.

Рисунок 9.3 - Детали, ограниченные поверхностями вращения При выполнении чертежей деталей этой группы важно:

Для деталей данной группы главное и обычно единственное изображение располагают так, что ось вращения принимает горизонтальное положение, то есть параллельное основной надписи чертежа. Такое изображение, как правило, соответствует положению детали при её обработке на станке. Рассмотрим примеры типовых чертежей деталей этой группы. Чертёж валика (рисунок 9.4) сразу даёт представление о форме детали.

Рисунок 9.4 - Чертёж ступенчатого валика На чертеже дано одно изображение с местными разрезами. Проведена горизонтальная осевая линия. Перед размерными числами на вертикальных размерных линиях, перпендикулярных к оси, проставлены знаки диаметров. При таких условиях сразу видно, что поверхности, ограничивающие валик, кроме торцовых, представляют поверхности вращения. Все они соосные, без эксцентриситетов. Перечислим поверхности вращения, ограничивающие деталь (справа налево): цилиндрическая, кольцевая, опять две цилиндрических, затем коническая, снова цилиндрическая и последняя - коническая. С обоих торцов имеются глухие цилиндрические гнёзда. Для большей ясности формы отверстий на чертеже даны местные разрезы. Для двух элементов - цилиндрического Ø28h8 и конического заданы повышенные требования к шероховатости поверхности (числовое значение 3,2 параметра Rа). Такие условия дают право заключить, что это сопрягаемый и наиболее ответственный элемент. Основной базой валика служит правая торцовая плоскость, от которой отсчитаны все линейные размеры. Размер 36 для удобства измерений проставлен от вспомогательной базы - левой торцовой плоскости. Проставленные на чертеже размеры являются одновременно и конструктивными, то есть отвечающими требованиям конструкции, и технологическими, отвечающими требованиям технологического процесса изготовления детали. Обосновать простановку размеров в связи с технологическим процессом изготовления валика можно в данном случае очень просто:

В процессе изготовления и приёмки детали все упомянутые линейные размеры легко контролировать от основной базы - торцовой плоскости. На рисунках 9.5, 9.6, 9.7 приведены чертежи типовых деталей - заглушек (рисунки 9.5, 9.6) и корпуса (рисунок 9.7).

Рисунок 9.5 - Чертёж

круглой заглушки

Рисунок 9.6 - Чертёж шестигранной заглушки

Рисунок 9.7 - Чертёж корпуса

| ||

© Красноярский государственный аграрный университет 2014

© Отдел информационных образовательных технологий 2014