|

Основы конструированияэлектронный учебно-методический комплекс |  |

Назад | На главную | Содержание | Поиск на странице | Печать | E-mail | Далее | ||

9.2.4. Чертежи литых деталей

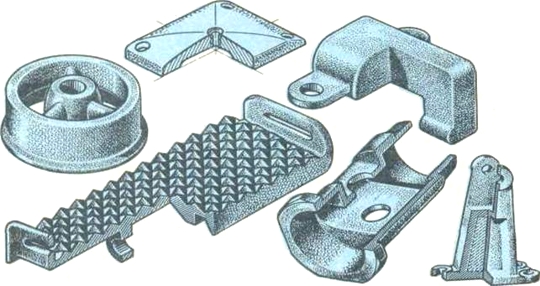

Литьё обычно применяется для деталей сложной объёмной формы с различными внутренними полостями, рёбрами, бобышками и т.д. (рисунок 9.11). Разъём может проходить не по одной, а по нескольким плоскостям и в разных направлениях. Для образования внутренних полостей (ниш) применяют стержни. Отливаются детали машиностроения из чугуна, стали, цветных металлов и разнообразных сплавов. Наиболее распространённым материалом является чугун. При получении отливок главное внимание обращается на создание условий для равномерного остывания залитого в форму металла, так как от этого в значительной мере зависит прочность изделия. Известно, что при охлаждении отливок происходят усадки и возникают остаточные (литейные) напряжения. Они нередко приводят к последующему, порой значительному короблению деталей. В естественных условиях напряжения выравниваются (снимаются) очень медленно; для крупных и сложных станин на это требуется несколько месяцев. Чтобы не тормозить производство, отливки иногда передают из литейного цеха на механическую обработку, не дав им даже как следует остыть. Это кончается не всегда благополучно. Собранные из таких деталей узлы машин, особенно если отливки сложные, через некоторое время отказываются работать. А при выяснении причин разладки оказывается, что естественное выравнивание литейных напряжений привело к короблению деталей, подшипники перекосились, шипы заклинило, и валы не проворачиваются. Борьбу с литейными напряжениями ведут, придавая деталям такие формы, при которых толщины стенок отливки получаются одинаковые, правильно подводя металл к пустотам литейной формы при заливке. При этом толщина внутренних стенок должна составлять 0,8 от наружных. Для медленно остывающих участков отливок применяются специальные охладители, подбираются составы металла и т.д. простая обтекаемая внешняя форма без резких переходов, крутых изгибов и разветвлений внутренних стенок - важнейшее требование к отливкам. Надо предусматривать и возможность лёгкого всплывания шлаков и газов, выделяющихся при отливке. Следует мысленно поднять со дна формы газовые и шлаковые включения и проследить, чтобы они не задерживались в каких-либо «карманах». Литые фланцы делают в 1,5 - 2 раза толще прилегающих стенок. Выполнять в литье отверстия малого диаметра и большой длины

затруднительно. Размер минимального отверстия можно определить по формуле Устоявшееся представление, что литым деталям необходим формовочный уклон, работами новаторов опровергнуто. Если модели сообщить колебания определённой частоты, то она легко «всплывает», не повреждая вертикальных стенок, выполненных без уклонов. Так достигается экономия металла, получаются гладкие стенки, снижается трудоёмкость последующей обработки. При конструировании литых деталей надо стремиться к оптимальным толщинам стенок отливок. С увеличением толщины стенок замедляется скорость охлаждения, из-за этого в металле образуются крупные кристаллы, возникает ликвация (неоднородность), снижается механическая прочность. Чрезмерно тонкие стенки чугунной отливки, особенно при большой протяжённости, приводят к отбелу чугуна, хрупкости и затрудняют последующую механическую обработку. Отбеленный чугун настолько твёрд, что не поддаётся обработке резцом. Чугун сопротивляется сжатию значительно лучше, чем растяжению, поэтому конструктору нужно стремиться к тому, чтобы заставить чугунные детали работать только на сжатие. Применение стержней при формовке неизбежно увеличивает стоимость отливок, поэтому следует возможно шире использовать бесстержневую формовку. Освещая условно деталь на чертеже пучками встречных параллельных световых лучей, направленных перпендикулярно линии разъёма модели, определяют теневые участки на деталях и пытаются их ликвидировать без увеличения массы и уменьшения прочности. Если это удалось, то процесс отливки не будет усложнён введением стержней, образующих различные пустоты и выемки у проектируемой детали. Разрабатывая форму литой детали, надо избегать вычурности в очертаниях, что упростит изготовление и установку стержней для образования пустот. Прежде чем конструировать литую деталь, задайтесь вопросом: обязательно ли она должна быть литой? Может быть её лучше получить штамповкой, сделать сварной, клёпанной или отпрессованной? Деталь сложной конфигурации, которую трудно обрабатывать, иногда расчленяют на две детали простой формы, а потом собирают, например, запрессовкой. При прессовых посадках фаска выполняется под углом 10 - 15 °, а не 45 °, как обычная, сглаживающая острую кромку. Рассмотрим некоторые особенности чертежей литых деталей. На чертежах литых деталей указывают материал, обладающий литейными свойствами. Это можно уяснить по обозначению: так, буква «Л» в некоторых обозначениях показывает, что материал литейный. Текстовыми надписями в технических требованиях или обозначениями на изображениях указывают величины уклонов, радиусов, шероховатость поверхностей.

Отметим важную особенность простановки размеров. На чертежах литых деталей, требующих механической обработки, указывают размеры так, чтобы только один размер оказался проставленным между необработанной поверхностью - литейной базой и обработанной - основной размерной базой. Такой размер позволяет быстро найти по чертежу эти базовые поверхности (обычно плоскости). Размерные линии до обработанных поверхностей проводят от основной размерной базы. Некоторые из обработанных поверхностей могут являться вспомогательными базами, удобными для отсчёта размеров, входящих в размерные цепи, а также технологических размеров. От литейной базы указывают размеры до необработанных поверхностей, непосредственно определяющих литейную модель (с учётом усадки). Некоторые из этих необработанных поверхностей, ориентированных от литейной базы, также могут являться вспомогательными - для удобства измерения и задания контролируемых величин. При конструировании несимметричных объёмных деталей желательно, чтобы большинство элементов было ограничено поверхностями вращения, что значительно упрощает изготовление оснастки (моделей, стержней и т.д.). Типовые чертежи деталей этой группы приведены на рисунках 9.12, 9.13.

На рисунке 9.12 показан чертёж кронштейна, полученного методом литья из стали марки 45 Л-II. Контуры детали на виде слева изображены одной линией, а не двойной, так как уклоны и конусность здесь отчётливо не выявляются.

| ||

© Красноярский государственный аграрный университет 2014

© Отдел информационных образовательных технологий 2014

, где l - длина отверстия; d0

= 5 для алюминиевых сплавов и бронз, d0

= 7 для чугунов, d0 = 10 для

сталей. Отверстия меньшего размера необходимо сверлить. Длинные каналы можно

получить заливкой трубок.

, где l - длина отверстия; d0

= 5 для алюминиевых сплавов и бронз, d0

= 7 для чугунов, d0 = 10 для

сталей. Отверстия меньшего размера необходимо сверлить. Длинные каналы можно

получить заливкой трубок.